自動車業界は著しい技術進歩を遂げており ホイール 技術とともに アルミ合金ホイール 車両の耐久性と性能を高める優れた選択肢として登場した。これらの軽量かつ堅牢な部品は、車両が応力や重量配分、そして全体的な寿命に対してどのように対処するかを革新した。現代のドライバーはますます、ホイールの選択が外観の美しさだけでなく、燃費効率、操縦精度、構造的完全性など、車両の基本的特性に大きな影響を与えることを認識している。こうした先進的なホイールシステムが車両の耐久性にどのように寄与するかを理解することは、最適なパフォーマンスソリューションを求める自動車愛好家、フリート管理者、および業界専門家にとって貴重な洞察を提供する。

アルミ合金ホイールの基礎は、マグネシウム、ケイ素、銅などの慎重に選ばれた合金元素とアルミニウムを組み合わせた高度な冶金的組成にあります。この正確な配合により、優れた強度対重量比を実現し、同時に優れた耐腐食性を維持する材料組織が形成されます。これらの合金の結晶構造により疲労抵抗性が向上し、構造的完全性を損なうことなく数百万回の応力サイクルにホイールが耐えることが可能になります。熱処理や制御冷却を含む製造工程によって結晶粒組織が最適化され、多様な使用条件下でも顕著な耐久性を示すホイールが得られます。

エンジニアは、高性能スポーツカーから頑丈な商用車まで、さまざまな自動車用途に特化して設計された複数の合金グレードを開発しました。各組成は、軽量化や放熱性の向上という基本的利点を維持しつつ、特定の耐久性要件に対応しています。これらの特殊合金の分子結合特性により、亀裂の進展に対する耐性が生まれ、従来の材料と比較してホイールの寿命が大幅に延びます。製造時の品質管理措置により、各ホイール全体で一貫した材料特性が確保され、長期的な耐久性を損なう可能性のある弱点が排除されます。

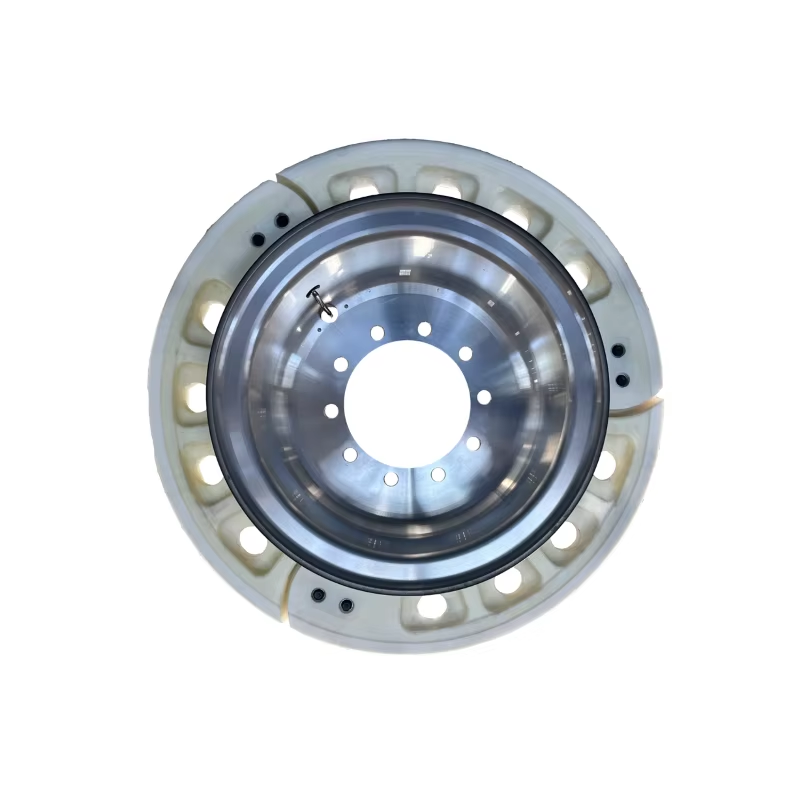

アルミ合金ホイールの幾何学的設計には、ホイール全体の応力分布を最適化する高度な工学的原則が取り入れられています。スポークパターン、リム断面形状、ハブ構成は相互に連携し、路面からの衝撃、制動荷重、コーナリング時の応力をあらかじめ設定された経路で分散させます。この設計手法により、従来型ホイール設計において早期破損の原因となる応力集中点を回避できます。コンピュータ支援解析および有限要素法によるモデリングが、耐久性を最大化しつつ重量増加を最小限に抑えるホイール形状の開発を支援しています。

アルミ合金ホイールの荷重伝達特性は、動的条件下で優れた性能を示し、加速、制動、方向転換中に発生する複雑な力に対して効果的に対応します。アルミ合金が持つ固有の柔軟性により、極端な負荷下での制御された変形が可能となり、サスペンション部品や車体構造に損傷を与える可能性のあるエネルギーを吸収します。このエネルギー吸収能力は、相互に接続されたシステムへの過剰な応力伝達を防ぐことで、車両全体の耐久性に大きく貢献します。

熱管理は、強い制動や高速走行といった厳しい運転条件下において特にホイールの耐久性にとって極めて重要な要素です。 アルミ合金ホイール 優れた熱伝導性により放熱性能に優れており、ブレーキ部品やタイヤの接地面から効果的に熱を逃がします。スポークデザインや通気チャネルによって提供される広い表面積は、対流冷却のための複数の経路を作り出し、長時間にわたる高パフォーマンス走行時でも最適な作動温度を維持します。

効率的な熱移動による温度調節は、長期間にわたりホイール素材に影響を及ぼすことが多い熱サイクル損傷を防ぎます。アルミニウムは熱を伝え、放射する自然な特性を持っており、材料特性の一貫性を保ち、疲労亀裂や寸法変化の原因となる熱応力を回避します。この熱的安定性は、メンテナンス間隔中のホイール寿命延長と性能の維持に直接寄与します。先進的な製造技術により、内部に冷却パスが形成され、表面テクスチャが最適化されることで、さらに高度な熱管理機能が実現されています。

輪の熱性能とブレーキシステムの耐久性との関係は,車両の全体的な長寿に重要な利点をもたらす. アルミ合金車輪による熱散の改善により,ブレーキ部品の温度が低下し,パッド,ローター,ブレーキ流体システムの使用寿命が延長されます. 低温ではブレーキが消える現象が最小限に抑えられ,ブレーキの停止性能が安定し,ブレーキシステム全体で磨き率が低下します. この熱管理により,保守の必要性が減り,部品交換間隔が延長されます.

輪に搭載されたブレーキ部品の熱関連膨張と収縮サイクルは,効率的なアルミ合金熱伝達によって作られた安定した熱環境の恩恵を受けます. 減熱 熱圧 減熱 熱圧 減熱 熱圧 減速 熱圧 減速 熱圧 減速 熱圧 減速 熱圧 減速 熱圧 減速 熱圧 減速 熱圧 減速 熱圧 減速 熱圧 減速 熱圧 改善された熱管理の累積効果は,個々の部品を超えて,車両全体のブレーキシステムの耐久性と信頼性を向上させる.

アルミ合金車輪によって達成された無スプリング重量の削減は,車両の機械システム全体に連続した利点をもたらし,全体的な耐久性と性能を大幅に向上させます. 低車輪重量は,道路表面の不規則性において懸垂部件に伝達される慣性力を軽減し,ショック吸収器,スプリング,およびマウントポイントへのストレスを減少させる. 動的負荷の減少により 部品の寿命が延長され 運転品質と操作精度を向上します 浮動式 負荷と懸垂性能の数学的な関係により,複数の相互接続システムにおける疲労耐性の測定可能な改善が示されています.

方向系部品は,特に方向変化や道路表面の変化時に,車輪慣性の低下により負荷が減る. 補助方向座標システムは,車輪の重量が減少し,ポンプ,ホース,方向座標装置に負担が少なくなるので,より効率的に動作する. 輪の動きに必要な労力が減ると 部品の寿命が長くなり システムの信頼性が向上します 電子安定制御とアンチロックブレーキシステムも,より予測可能な車輪動力学から恩恵を受け,システムのストレスを軽減しながら効率を向上させます.

アルミ合金車輪による減重により,駆動力の効率と部品の寿命が測定可能な改善を遂げています. ローテーションマスの減少により加速と減速サイクルにエネルギーが少なくなり,エンジン,トランスミッション,および駆動ラインの部品へのストレスは減少する. この効率の向上は,クラッチ,トルク変換器,ディフェリエンシャル組成の磨き率が低下することを意味します. 効率の向上による累積効果は,部品のサービス間隔を延長し,同時に車両の全体的な信頼性を向上させる.

燃料システム上のメリットは,エンジン負荷の要求が減少し,燃焼サイクルが効率化され,部品の磨きが減少する. エンジンマウント,トランスミッションマウント,および駆動線サポートは,車輪運動に必要な加速力の減少により,動力負荷が低い. これらの改良は,エンジンの寿命を延長し,保守要件を削減し,使用寿命全体で車両の全体的な耐久性を向上させるのに貢献します.

現代 アルミ合金車輪には 防腐や化学的攻撃に 絶妙な耐性を備えた 防護コーティングシステムが 組み込まれています プリマー塗装,カラーコーティング,透明な保護仕上げを含む多層塗装プロセスは,水分,道路塩,大気汚染物質が基礎アルミニウム材料に到達するのを防ぐバリアシステムを作成します. これらの保護システムは,沿岸塩の露出,産業汚染,厳しい気象サイクルを含む極端な環境条件下で性能を保証するために厳格なテストを受けます.

アルミ酸化物の形成に固有の電気化学的保護メカニズムにより,表面コーティングが軽微な損傷を受けた場合でも腐食耐性を維持する自己修復特性が生成されます. アルミ表面に形成される天然の消化層は,酸化や化学攻撃から継続的な保護を提供します. 品質管理プロセスは,コーティングの粘着と厚さの一貫性を確保し,従来の材料を超えて車輪の使用寿命を大幅に延長する長期的保護を提供します.

アルミ合金ホイールの化学耐性特性により,道路化学物質,清掃剤,工業環境にさらされたときに優れた耐久性があります. 道路塩の塩素への抵抗は,他の車輪材料に一般的に影響する穴と裂け目の腐食を防ぐことができます. 典型的な自動車環境でみられるpH変動下でアルミニウム合金が安定しているため,機械的性能が低下することなく一貫した性能が保証されます.

アルミ合金ホイールの清掃および保守手順は,使用寿命を通して外観と性能を維持するために,固有の化学抵抗性を利用します. 自動車清潔剤と保護処理との互換性により,物質損傷や物件劣化なく効果的な保守が可能になります. この化学的安定性により,長時間外見の維持と構造の整合性が保たれます

現代 アルミ合金車輪は,一貫した品質と最適な耐久性特性を保証する洗練された製造プロセスに恩恵を受けます 低圧と流体形成方法を含む精密鋳造技術により,均質な材料密度を持つ車輪を作り出し,孔隙性の欠陥を排除する. コンピュータ制御の機械操作では,輪の使用寿命を通して適切な設置とバランスのとれた動作を保証する寸法容量が達成されます. 破壊的でない試験を含む品質保証プロトコルは,車輪が使用される前に潜在的な欠陥を特定します.

特定の合金組成に応じた熱処理プロセスにより、耐久性と性能を最適化した材料特性が実現されます。制御された冷却速度および温度プロファイルによって、疲労抵抗性と衝撃強度を最大限に高める望ましい結晶粒構造が形成されます。また、切削加工、研磨、テクスチャ処理などの表面仕上げ工程により、コーティング適用のためのホイール表面を整え、長期的な耐久性を損なう可能性のある応力集中を排除します。

厳格な試験プロトコルにより、アルミニウム合金製ホイールが耐久性および安全性に関する業界基準を満たし、あるいは上回っていることを保証しています。動的試験手順では、加速疲労試験、衝撃試験、負荷サイクル評価を通じて、何年にもわたる使用状態を模擬しています。寸法検査によりタイヤおよび車両システムとの適合性が確保され、性能や安全性を損なうおそれのある取り付け問題を防止します。冶金学的分析によって、合金の組成および材料特性が規定された要件を満たしていることを確認しています。

トレーサビリティシステムは、製造プロセス全体を通じて材料の出所、生産パラメータ、品質検査結果を追跡し、継続的な改善および潜在的な問題の迅速な特定を可能にします。統計的工程管理手法は生産の一貫性を監視し、ホイールの品質や耐久性に影響を与える可能性のある傾向を把握します。これらの包括的な品質システムにより、各ホイールが最終ユーザーに届く前に厳しい耐久性要件を満たしていることが保証されます。

アルミ合金ホイールの耐久性の利点により、従来のホイール素材と比較してメンテナンスの必要が減少し、保守間隔が延長されます。耐食性により、頻繁な保護処理や再塗装の必要がなくなり、構造的強度により他の素材で見られる緩みや破損の問題が防止されます。滑らかな表面仕上げと化学抵抗性を持つため、清掃手順も簡単かつ効果的です。

検査要件は、構造的な詳細な評価ではなく、外観検査および基本的な寸法確認に重点を置いています。アルミ合金ホイールの予測可能な摩耗パターンと故障モードにより、特別な設備や手順を必要とせずに簡単な状態監視が可能になります。これによりメンテナンス要件が簡素化され、安全性と性能基準を維持しつつライフサイクルコストを削減できます。

アルミ合金ホイールへの初期投資は、通常、運用コストの削減と耐用年数の延長によって有利なリターンをもたらします。軽量化による燃費の改善は、車両の使用期間中に継続的に蓄積される節約効果を生み出します。また、関連する車両システム全体でのメンテナンス頻度の低減や部品寿命の延長により、ホイール自体の性能以上の経済的メリットが得られます。

アルミ合金ホイールを装備した車両の再販価値の維持および市場受容性は、その採用に対する追加的な経済的インセンティブを提供しています。耐久性と外観上の利点は、車両価値の維持と市場性の向上に直結します。これらの経済的要因は、さまざまな車両用途および運用要件にわたるアルミ合金ホイールの採用を裏付けるビジネスケースをサポートしています。

アルミ合金ホイールは、優れた耐食性、優れた放熱性、および最適化された応力分布特性によって、優れた耐久性を提供します。スチールホイールは一見より頑丈に見える場合がありますが、アルミ合金は錆や環境劣化に対する耐性により、通常の自動車使用条件下でより長いサービス寿命を実現します。軽量化によりサスペンションや駆動系部品への負荷も低減され、車両システム全体の耐久性向上に寄与します。

アルミ合金ホイールの主なメンテナンス要件には、適切な自動車用洗浄剤による定期的な清掃と、損傷や摩耗の定期点検が含まれます。過酷な化学薬品や研磨性の高い洗浄方法を避けることで保護コーティングを維持でき、取り付け時およびローテーション時の適切な締め付けトルク仕様を守ることで、最適な性能が保たれます。コーティングに損傷が生じた場合は専門のリファイニッシングが必要になる場合がありますが、適切なケアを行っていれば、これは通常ほとんど発生しません。

アルミ合金ホイールの多くの種類の損傷は、溶接、機械加工、仕上げ処理などの専門技術を用いて、プロフェッショナルに修復可能です。縁石との接触による外観上の損傷や軽微なへこみなどは、修理サービスで良好な結果が得られることが多いですが、構造的な損傷については、修復が可能かどうかを慎重に評価する必要があります。修理後のホイールが安全性と耐久性を維持していることを確認するためには、専門家の評価が不可欠です。

アルミ合金ホイールは、耐腐食性と熱的特性により、さまざまな気象条件下で優れた性能を発揮します。寒冷地での使用では熱衝撃に対する感度が低減され、高温地域での性能メリットとしては優れた放熱性能が挙げられます。保護コーティングシステムにより、塩分暴露、極端な温度、湿気の繰り返しといった過酷な気象条件に伴う環境的課題にも耐えることができます。

ホットニュース

ホットニュース