صنعت خودروسازی شاهد پیشرفتهای چشمگیری در چرخ فناوری بوده است، که در آن چرخهای آلیاژ آلویوم ویفرهای آلیاژ آلومینیومی به عنوان انتخابی برتر برای افزایش دوام و عملکرد خودرو ظهور کردهاند. این قطعات سبکوزن اما مقاوم، نحوه تحمل تنش، توزیع وزن و عمر کلی خودرو را دگرگون کردهاند. رانندگان مدرن به طور فزایندهای در مییابند که انتخاب ویفرها نه تنها بر جذابیت ظاهری، بلکه بر ویژگیهای اساسی خودرو از جمله بازدهی سوخت، دقت هدایت و یکپارچگی ساختاری تأثیر میگذارد. درک مکانیسمهایی که از طریق آن این سیستمهای پیشرفته ویفر به دوام خودرو کمک میکنند، بینش ارزشمندی برای علاقهمندان به خودرو، مدیران ناوگان و متخصصان صنعت فراهم میکند که به دنبال راهحلهای عملکردی بهینه هستند.

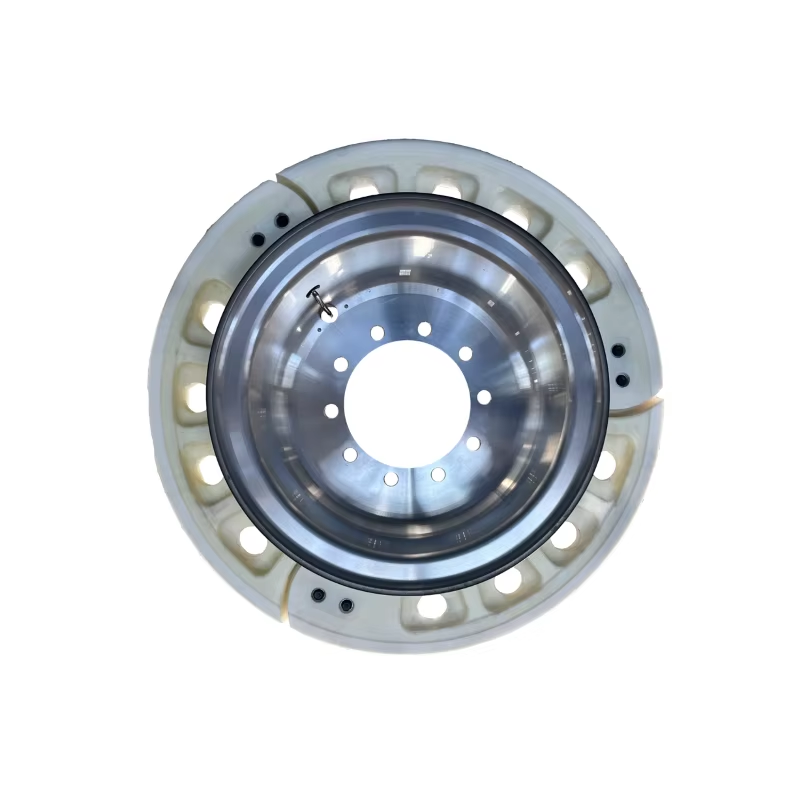

اساس چرخهای آلیاژ آلومینیوم، ترکیب متالورژیکی پیشرفته آنهاست که در آن آلومینیوم با عناصر آلیاژی بهدقت انتخابشدهای مانند منیزیم، سیلیسیم و مس ترکیب میشود. این ترکیب دقیق، ماتریسی از مواد ایجاد میکند که نسبت استحکام به وزن بسیار خوبی دارد و در عین حال مقاومت عالی در برابر خوردگی را حفظ میکند. ساختار کریستالی این آلیاژها مقاومت بهتری در برابر خستگی فراهم میکند و به چرخها اجازه میدهد میلیونها چرخه تنش را بدون تخریب یکپارچگی ساختاری تحمل کنند. فرآیندهای ساخت شامل عملیات حرارتی و سردکردن کنترلشده، ساختار دانهها را بهینه میکنند و منجر به تولید چرخهایی میشوند که دوام قابل توجهی در شرایط مختلف کاری نشان میدهند.

مهندسان انواع مختلفی از آلیاژ را توسعه داده اند که به طور خاص برای کاربردهای مختلف خودرو، از اتومبیل های ورزشی با عملکرد بالا تا وسایل نقلیه تجاری سنگین طراحی شده اند. هر فرموله نیازهای خاص دوام را در نظر می گیرد در حالی که مزایای اساسی کاهش وزن و بهبود تبعید گرما را حفظ می کند. ویژگی های اتصال مولکولی این آلیاژ های تخصصی باعث ایجاد مقاومت در برابر گسترش ترک می شود و به طور قابل توجهی طول عمر چرخ را در مقایسه با مواد سنتی افزایش می دهد. اقدامات کنترل کیفیت در طول تولید اطمینان از ویژگی های مواد سازگار در سراسر هر چرخ، از بین بردن نقاط ضعیف است که می تواند دوام طولانی مدت را به خطر بیندازد.

طراحی هندسی چرخ های آلومینیوم شامل اصول مهندسی پیچیده ای است که توزیع استرس را در سراسر ساختار چرخ بهینه می کند. الگوهای اسپاک، پروفایل های چرخ و پیکربندی های محور با هم کار می کنند تا نیروهای ناشی از ضربه های جاده ای، بار های ترمز و استرس های منحنی را از طریق مسیرهای از پیش تعیین شده هدایت کنند. این روش مهندسی شده از نقاط غلظت استرس که معمولاً منجر به شکست زودرس در طرح های چرخ معمولی می شود جلوگیری می کند. تجزیه و تحلیل کمپیوتر و مدل سازی عناصر محدود، توسعه هندسه چرخ را هدایت می کند که دوام را به حداکثر می رساند و مجازات وزن را به حداقل می رساند.

ویژگی های انتقال بار چرخ های آلومینیوم در شرایط پویا عملکرد برتر را نشان می دهد و به طور موثر نیروهای پیچیده تولید شده در هنگام شتاب، ترمز و تغییرات جهت را مدیریت می کند. انعطاف پذیری ذاتی آلیاژ های آلومینیومی اجازه می دهد که تغییر شکل تحت بار شدید کنترل شود و انرژی را جذب کند که در غیر این صورت به اجزای تعلیق خودرو یا سازه های شاسی آسیب می رساند. این توانایی جذب انرژی به طور قابل توجهی به دوام کلی خودرو کمک می کند، زیرا سیستم های متصل به هم را از انتقال فشارهای بیش از حد محافظت می کند.

مدیریت حرارتی یک عامل حیاتی در دوام چرخ است، به ویژه در شرایط عملیاتی سخت مانند ترمز سنگین یا سناریوهای رانندگی با سرعت بالا. چرخهای آلیاژ آلویوم در از بین بردن گرما به دلیل خواص رسانایی حرارتی برترشان، گرما را به طور موثر از اجزای ترمز و پچ های تماس تایر خارج می کنند. سطح افزایش یافته ارائه شده توسط طرح های اسپک و کانال های تهویه ایجاد مسیرهای متعدد برای خنک سازی کنوکتوی، حفظ دمای عملیاتی بهینه حتی در طول استفاده پایدار با عملکرد بالا.

تنظیم دمای از طریق انتقال گرما کارآمد از آسیب های چرخه حرارتی که معمولاً بر روی مواد چرخ در طول زمان تأثیر می گذارد جلوگیری می کند. توانایی طبیعی آلومینیوم برای هدایت و تابش گرما به حفظ خصوصیات ثابت مواد کمک می کند و از استرس حرارتی که می تواند منجر به ترکیدن خستگی یا تغییرات ابعاد شود جلوگیری می کند. این ثبات حرارتی به طور مستقیم به طول عمر چرخ و حفظ ویژگی های عملکرد در طول فواصل سرویس کمک می کند. تکنیک های تولید پیشرفته، گذرگاه های خنک کننده داخلی و بافت های بهینه سطح را ایجاد می کنند که قابلیت مدیریت گرما را بیشتر افزایش می دهد.

رابطه بین عملکرد حرارتی چرخ و دوام سیستم ترمز مزایای قابل توجهی را برای طول عمر کلی خودرو ایجاد می کند. از بین بردن حرارت از چرخ های آلومینیومی باعث کاهش دمای قطعات ترمز می شود و طول عمر پد ها، روتورها و سیستم مایع ترمز را افزایش می دهد. دمای کار پایین تر پدیده های محو شدن ترمز را به حداقل می رساند، عملکرد متوقف کردن ثابت را حفظ می کند و میزان فرسایش را در کل سیستم ترمز کاهش می دهد. این مدیریت حرارتی به کاهش نیازهای نگهداری و فواصل تعویض قطعات کمک می کند.

چرخه های گسترش و انقباض مربوط به گرما در قطعات فرکانس چرخ نصب شده از محیط حرارتی پایدار ایجاد شده توسط انتقال گرما آلیاژ آلومینیوم بهره مند می شوند. فشار حرارتی کاهش یافته بر روی بند ترمز، سخت افزار نصب و نقاط اتصال روتور از گشایش، انحراف و فرسایش زودرس جلوگیری می کند. تاثیر تجمعی مدیریت حرارتی بهبود یافته فراتر از اجزای جداگانه برای افزایش دوام و قابلیت اطمینان کل سیستم ترموم وسیله نقلیه است.

کاهش وزن بدون اسپرنگ که از طریق چرخ های آلومینیوم حاصل می شود، مزایای زنجیره ای را در سراسر سیستم های مکانیکی خودرو ایجاد می کند و دوام و عملکرد کلی را به طور قابل توجهی افزایش می دهد. وزن چرخ پایین تر باعث کاهش نیروهای بی وقفه ای می شود که در هنگام ناهنجاری های سطح جاده به اجزای تعلیق منتقل می شوند و فشار بر آمبولانس ها، فواره ها و نقاط نصب را کاهش می دهد. این کاهش بارگذاری پویا طول عمر قطعات را افزایش می دهد و در عین حال کیفیت رانندگی و دقت کار را بهبود می بخشد. رابطه ریاضی بین وزن بدون اسپرنگ و عملکرد تعلیق نشان می دهد که بهبود قابل اندازه گیری در مقاومت در برابر خستگی در سیستم های متعدد متصل به هم است.

اجزای سیستم فرمان به دلیل کاهش اینرسی چرخ، بارهای کمتری را تجربه میکنند، بهویژه در هنگام تغییر جهت و عبور از ناهمواری سطح جاده. سیستمهای فرمان برقی با کاهش وزن چرخها بهصورت کارآمدتری کار میکنند و فشار کمتری بر پمپها، لولهها و مجموعه دنده فرمان وارد میشود. کاهش نیروی مورد نیاز برای حرکت چرخ منجر به افزایش عمر قطعات و بهبود قابلیت اطمینان سیستم میشود. همچنین کنترل پایداری الکترونیکی و سیستمهای ترمز ضد قفل از دینامیک پیشبینیپذیرتر چرخ بهره میبرند که اثربخشی آنها را افزایش داده و فشار سیستم را کاهش میدهد.

کاهش وزن ناشی از چرخهای آلیاژی آلومینیومی بهبود قابل اندازهگیری در کارایی سیستم تولید قدرت و طول عمر قطعات ایجاد میکند. جرم دورانی کمتر به انرژی کمتری برای چرخههای شتابگیری و کاهش سرعت نیاز دارد و این امر باعث کاهش تنش روی قطعات موتور، گیربکس و سیستم انتقال قدرت میشود. این بهبود کارایی منجر به کاهش نرخ سایش کلاچها، مبدلهای گشتاور و مجموعههای دیفرانسیل میگردد. اثر تجمعی بهبود کارایی، بازههای تعمیر و نگهداری قطعات را افزایش داده و قابلیت اطمینان کلی خودرو را بهبود میبخشد.

مزایای سیستم سوخت از کاهش بار مورد نیاز موتور ناشی میشود که منجر به چرخههای احتراق کارآمدتر و کاهش سایش قطعات میگردد. تکیهگاههای موتور، تکیهگاههای گیربکس و تکیهگاههای سیستم انتقال قدرت به دلیل کاهش نیروهای شتابدهنده مورد نیاز برای حرکت چرخها، بارهای دینامیکی کمتری را تجربه میکنند. این بهبودها به افزایش عمر مفید موتور، کاهش نیازهای تعمیر و نگهداری و بهبود دوام کلی خودرو در طول عمر مفید آن کمک میکنند.

چرخهای آلیاژی آلومینوم مدرن شامل سیستمهای پیشرفته پوشش محافظا هستند که مقاومیت بسیار بالا در برابر خوردش محیطی و حمله شیمیایی فراهم میکنند. فرآیندهای چند لایه پوشش شامل اعمال پرایمر، پوشش رنگ و پوشش شفاف محافظ، سیستمهای سد که مانع رسیدن رطوبت، شور یا نمک جاده و آلایندههای جوی به ماده اولیه آلومینوم میشوند. این سیستمهای محافظا تحت آزمایشهای شدید قرار میگیرند تا عملکرد آنها در شرایط محیطی بسیار سخت از جمله قرار گرفتن در معرض نمک ساحلی، آلودگی صنعتی و چرخههای آب و هوایی شدید تضمین شود.

مکانیسمهای حفاظت الکتروشیمیایی که به طور ذاتی در تشکیل اکسید آلومینیوم ایجاد میشوند، خاصیت خودترمیمی دارند و مقاومت در برابر خوردگی را حتی در صورت آسیب جزئی به پوششهای سطحی حفظ میکنند. لایه گذرا شدن طبیعی که بر روی سطوح آلومینیومی شکل میگیرد، محافظت مداومی در برابر اکسیداسیون و حملات شیمیایی فراهم میکند. فرآیندهای کنترل کیفیت، چسبندگی و یکنواختی ضخامت پوشش را تضمین میکنند و حفاظت بلندمدتی فراهم میکنند که عمر مفید چرخ را به میزان قابل توجهی نسبت به مواد متداول افزایش میدهد.

ویژگیهای مقاومت شیمیایی چرخهای آلیاژ آلومینیومی دوام برتری را در معرض مواد شیمیایی جاده، عوامل تمیزکننده و محیطهای صنعتی فراهم میکنند. مقاومت در برابر حمله کلرید ناشی از استفاده نمک روی جادههای یخزده، از تشکیل حفره و خوردگی شیاری که معمولاً به سایر مواد چرخ آسیب میزند، جلوگیری میکند. پایداری آلیاژهای آلومینیوم در شرایط تغییر pH در محیطهای خودرویی معمول، عملکرد یکنواختی را بدون تخریب خواص مکانیکی تضمین میکند.

روشهای تمیزکاری و نگهداری چرخهای آلیاژ آلومینیوم به دلیل مقاومت شیمیایی ذاتی آنها، به منظور حفظ ظاهر و عملکرد در طول عمر مفیدشان استفاده میشود. سازگاری با محصولات تمیزکننده خودرو و تیمارهای محافظتی امکان نگهداری مؤثر را بدون آسیب به ماده یا کاهش خواص فراهم میکند. این پایداری شیمیایی به حفظ طولانیمدت ظاهر و یکپارچگی ساختاری در طول زمان کمک میکند.

چرخ های آلومینیومی مدرن از فرآیندهای تولید پیچیده بهره مند می شوند که کیفیت ثابت و ویژگی های دوام مطلوب را تضمین می کنند. تکنیک های ریخته گری دقیق، از جمله روش های فشار پایین و جریان، چرخ هایی را با تراکم مواد یکنواخت و نقص های منافذ را از بین می برند. عملیات ماشینکاری کنترل شده توسط کامپیوتر، تحمل ابعاد را به دست می آورد که نصب مناسب و عملکرد متعادل را در طول عمر کار چرخ تضمین می کند. پروتکل های تضمین کیفیت شامل آزمایش غیر مخرب، نقص های احتمالی را قبل از ورود چرخ به کار شناسایی می کنند.

فرآیندهای درمان حرارتی متناسب با ترکیبات آلیاژ خاص، خواص مواد را برای دوام و عملکرد بهینه می کنند. سرعت خنک کننده کنترل شده و مشخصات دمای ایجاد ساختار دانه مورد نظر که مقاومت خستگی و قدرت ضربه را به حداکثر می رساند. عملیات پایان سطح از جمله ماشینکاری، پولیش و بافت کردن چرخ ها را برای استفاده از پوشش آماده می کند در حالی که غلظت استرس را که می تواند دوام طولانی مدت را به خطر بیندازد از بین می برد.

پروتکل های آزمایش دقیق تضمین می کنند که چرخ های آلومینیوم آلیاژ با استانداردهای صنعت برای دوام و عملکرد ایمنی مطابقت دارند یا از آنها فراتر می روند. روش های آزمایش پویا سالها شرایط خدمات را از طریق آزمایش خستگی شتاب، آزمایش ضربه و ارزیابی چرخه بار شبیه سازی می کنند. بررسی ابعاد، نصب مناسب با سیستم های تایر و وسیله نقلیه را تضمین می کند و از مشکلات نصب که می تواند عملکرد یا ایمنی را به خطر بیندازد جلوگیری می کند. تجزیه و تحلیل فلز شناسی ترکیب آلیاژ و خواص مواد را تایید می کند که الزامات مشخص شده را برآورده می کند.

سیستم های ردیابی منابع مواد، پارامترهای تولید و نتایج آزمایش کیفیت را در طول فرآیند تولید ردیابی می کنند، که بهبود مداوم و شناسایی سریع مشکلات احتمالی را امکان پذیر می کند. روش های کنترل فرآیند آماری، ثبات تولید را نظارت می کنند و روند هایی را که می توانند بر کیفیت یا دوام چرخ تاثیر بگذارند، شناسایی می کنند. این سیستم های کیفیت جامع تضمین می کنند که هر چرخ قبل از رسیدن به کاربران نهایی، الزامات سختگیرانه دوام را برآورده کند.

مزایای دوام چرخ های آلومینیومی در مقایسه با مواد چرخ معمولی به کاهش نیاز به نگهداری و فواصل خدمات طولانی تر تبدیل می شود. مقاومت در برابر خوردگی نیاز به درمان های محافظتی مکرر یا روش های تکمیل مجدد را از بین می برد ، در حالی که یکپارچگی ساختاری از مشکلات شل شدن یا شکست رایج با سایر مواد جلوگیری می کند. روش های تمیز کردن به دلیل سطح صاف و خواص مقاومت شیمیایی ساده و موثر باقی می مانند.

الزامات بازرسی بر بررسی بصری و بررسی ابعاد اساسی تمرکز می کنند نه بر ارزیابی های ساختاری فشرده. الگوهای پیش بینی شده ی فرسایش و حالت های شکست چرخ های آلومینیومی اجازه می دهد تا بدون تجهیزات یا روش های تخصصی، وضعیت آن ها به راحتی کنترل شود. این ساده سازی الزامات نگهداری، هزینه های چرخه عمر را کاهش می دهد در حالی که استانداردهای ایمنی و عملکرد را حفظ می کند.

سرمایه گذاری اولیه در چرخ های آلومینیومی معمولاً از طریق کاهش هزینه های عملیاتی و افزایش عمر مفید است. بهبود مصرف سوخت از کاهش وزن باعث صرفه جویی مداوم می شود که در طول دوره عملیاتی خودرو تجمع می یابد. نیاز به نگهداری کاهش یافته و طول عمر اجزای در سراسر سیستم های مربوط به خودرو، مزایای اقتصادی اضافی را فراتر از مزایای عملکرد چرخ های فوری به همراه دارد.

حفظ ارزش فروش مجدد و پذیرش بازار خودروهای مجهز به چرخ های آلیومینیوم انگیزه های اقتصادی اضافی برای انتخاب آنها را فراهم می کند. مزایای دوام و ظاهر به ارزش خودرو و افزایش بازار تبدیل می شود. این عوامل اقتصادی از انتخاب چرخ های آلومینیومی در کاربردهای مختلف خودرو و نیازهای عملیاتی پشتیبانی می کنند.

چرخ های آلومینیومی با مقاومت در برابر خوردگی، از بین رفتن گرما و توزیع استرس بهینه شده، دوام بالایی را ارائه می دهند. در حالی که چرخ های فولادی ممکن است قوی تر به نظر برسند، آلیاژ های آلومینیوم به دلیل مقاومت در برابر زنگ و تخریب محیط زیست، در شرایط معمول خودرو، عمر طولانی تری را فراهم می کنند. وزن کاهش یافته همچنین فشار بر روی تعلیق و قطعات محرک را کاهش می دهد و به دوام کلی سیستم خودرو کمک می کند.

تمیز کردن منظم با پاک کننده های مناسب خودرو و بازرسی دوره ای برای آسیب یا فرسایش، نیازهای اولیه نگهداری برای چرخ های آلومینیوم است. اجتناب از مواد شیمیایی خشن یا روش های تمیز کردن خیس کننده به حفظ پوشش های محافظ کمک می کند، در حالی که مشخصات درست گشتاور در طول نصب و خدمات چرخش عملکرد مطلوب را تضمین می کند. ممکن است اگر آسیب پوشش رخ دهد، نیاز به رفیع حرفه ای باشد، اما این معمولاً با مراقبت مناسب نادر است.

بسیاری از انواع آسیب چرخ آلومینیوم می تواند به صورت حرفه ای با استفاده از تکنیک های تخصصی از جمله جوش ، ماشینکاری و روش های تکمیل مجدد تعمیر شود. آسیب های زیبایی مانند جوش در کنار سقف یا شکستگی های کوچک اغلب به خدمات تعمیر پاسخ خوبی می دهند، در حالی که آسیب های ساختاری نیاز به ارزیابی دقیق برای تعیین امکان تعمیر دارند. ارزیابی حرفه ای برای اطمینان از حفظ ایمنی و دوام چرخ های تعمیر شده ضروری است.

چرخ های آلومینیومی با مقاومت در برابر خوردگی و خواص حرارتی خود عملکرد بسیار خوبی در شرایط آب و هوایی مختلف نشان می دهند. برنامه های کاربردی در آب و هوای سرد از حساسیت کاهش یافته شوک حرارتی بهره مند می شوند، در حالی که مزایای عملکرد در آب و هوای گرم شامل قابلیت های برتر تبعید گرما است. سیستم های پوشش محافظ مقاومت در برابر چالش های زیست محیطی از جمله قرار گرفتن در معرض نمک، دمای شدید و چرخه رطوبت را که شرایط آب و هوایی شدید را مشخص می کند، فراهم می کند.

اخبار داغ

اخبار داغ