Автомобільна промисловість стала свідком значних досягнень у колесо технологіях, з колеса з алюмінієвої сплаву які стають кращим вибором для підвищення міцності та продуктивності автомобіля. Ці легкі, але міцні компоненти революціонізували те, як автомобілі витримують навантаження, розподіл ваги та загальну довговічність. Сучасні водії все частіше усвідомлюють, що вибір коліс суттєво впливає не лише на естетичний вигляд, а й на основні характеристики автомобіля, включаючи паливну ефективність, точність керування та структурну цілісність. Розуміння механізмів, за допомогою яких ці сучасні системи коліс сприяють міцності автомобіля, дає цінні знання для автолюбителів, менеджерів автопарків та фахівців галузі, які шукають оптимальні рішення для продуктивності.

Основою алюмінієвих дисків є їхній складний металургійний склад, який поєднує алюміній із турботливо підібраними легуючими елементами, такими як магній, кремній і мідь. Це точне поєднання створює матеріальну матрицю, яка забезпечує виняткове співвідношення міцності до ваги, зберігаючи при цьому високу стійкість до корозії. Кристалічна структура цих сплавів забезпечує підвищену витривалість, дозволяючи дискам витримувати мільйони циклів навантаження без порушення структурної цілісності. Виробничі процеси, включаючи термообробку та контрольоване охолодження, оптимізують структуру зерна, в результаті чого диски демонструють значну довговічність у різноманітних умовах експлуатації.

Інженери розробили кілька марок сплавів, спеціально адаптованих для різних автомобільних застосувань — від високопродуктивних спортивних авто до важких комерційних транспортних засобів. Кожна композиція враховує специфічні вимоги щодо довговічності, зберігаючи при цьому основні переваги: зниження ваги та покращене відведення тепла. Характеристики молекулярного зв'язку цих спеціалізованих сплавів забезпечують стійкість до поширення тріщин, значно подовгуючи термін служби коліс порівняно з традиційними матеріалами. Заходи контролю якості під час виробництва гарантують однакові властивості матеріалу по всьому об’єму кожного колеса, усуваючи слабкі місця, які можуть погіршити довготривалу надійність.

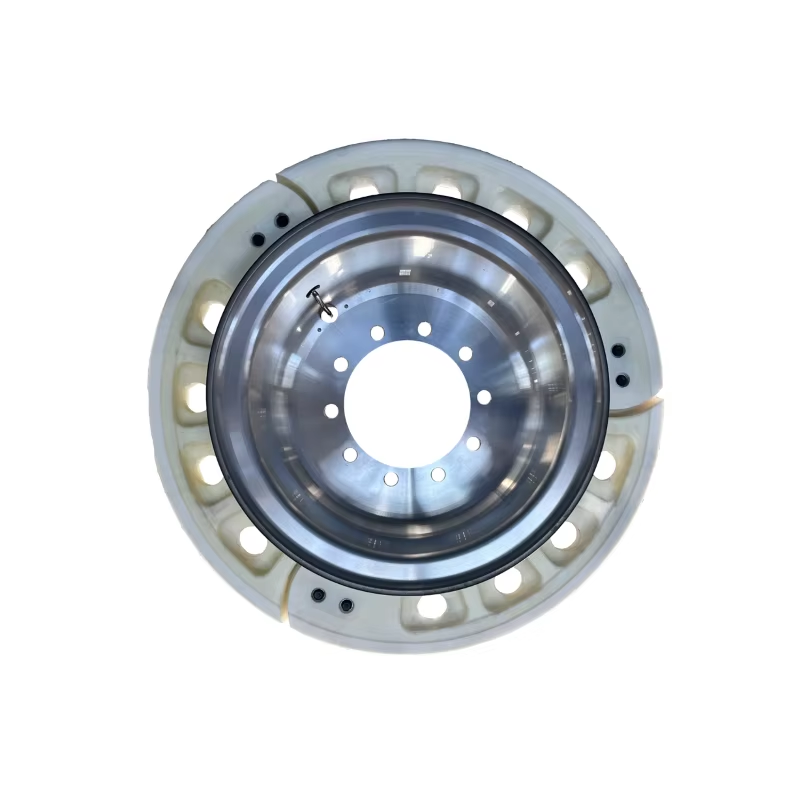

Геометрична конструкція колес з алюмінієвого сплаву включає в себе складні інженерні принципи, які оптимізують розподіл напруг по всій конструкції колеса. Шпикові моделі, профілі колес і конфігурації вузлів працюють синергетично, щоб направляти сили від ударів по дорозі, тормозних навантажень та напруг у поворотах через попередньо визначені шляхи. Цей технічний підхід запобігає концентрації напруги, яка зазвичай призводить до передчасного збою у звичайних конструкціях колес. Комп'ютерний аналіз і моделювання кінцевих елементів керують розробкою геометрії колеса, яка максимізує довговічність, мінімізуючи покарання за вагу.

Характеристики передачі навантаження алюмінієвих сплавів демонструють вищу продуктивність у динамічних умовах, ефективно керуючи складними силами, що виникають під час прискорення, гальмування та зміни напрямку руху. Природна гнучкість алюмінієвих сплавів дозволяє контрольоване деформування за екстремальних навантажень, поглинаючи енергію, яка інакше пошкодила б компоненти підвіски або конструкції шасі. Здатність поглинання енергії суттєво сприяє загальній міцності транспортного засобу, захищаючи пов'язані системи від надмірної передачі напружень.

Термічне керування є важливим чинником міцності коліс, особливо в складних умовах експлуатації, таких як інтенсивне гальмування або рух на високій швидкості. Колеса з алюмінієвої сплаву відмінно відводять тепло завдяки своїм винятковим властивостям теплопровідності, ефективно відводячи тепло від компонентів гальм і ділянок контакту шин. Збільшена площа поверхні, забезпечена спицевими конструкціями та каналами вентиляції, створює кілька шляхів для конвекційного охолодження, підтримуючи оптимальну робочу температуру навіть під час тривалого використання на високому рівні продуктивності.

Регулювання температури за рахунок ефективного перенесення тепла запобігає пошкодженню від термоциклування, яке часто впливає на матеріали дисків з часом. Природна здатність алюмінію проводити та випромінювати тепло допомагає зберігати стабільні властивості матеріалу, запобігаючи термічному напруженню, що може призвести до втомних тріщин або зміни розмірів. Ця термічна стабільність безпосередньо сприяє подовженню терміну служби дисків і збереженню їх експлуатаційних характеристик протягом усього міжсервісного інтервалу. Сучасні технології виробництва створюють внутрішні канали охолодження та оптимізовані текстури поверхні, що ще більше підвищують можливості управління теплом.

Зв'язок між термічною продуктивністю колеса та довговічністю системи гальмування створює суттєві переваги для загального терміну служби транспортного засобу. Покращене розсіювання тепла з алюмінієвих сплавів коліс знижує температуру компонентів гальмівної системи, подовжуючи термін служби накладок, дисків та системи гальмівної рідини. Зниження робочих температур мінімізує явище гальмівного згасання, забезпечуючи стабільну ефективність гальмування та зменшуючи інтенсивність зносу всієї гальмівної системи. Це термічне керування сприяє зменшенню потреби обслуговування та подовженню інтервалів заміни компонентів.

Цикли розширення та стиснення, пов’язані з температурою, у гальмівних компонентах коліс вигрівають від стабільного теплового середовища, створеного завдяки ефективному відведенню тепла алюмінієвим сплавом. Зменшення теплового напруження на гальмівні супорти, кріпильні елементи та точки приєднання диска запобігає їх ослабленню, деформації та передчасному зносу. Сукупний ефект покращеного теплового режиму поширюється не лише на окремі компоненти, а й підвищує довговічність і надійність усієї системи гальмування транспортного засобу.

Зменшення непідвісної маси, досягнуте за рахунок коліс з алюмінієвого сплаву, створює постійний позитивний ефект у всіх механічних системах автомобіля, суттєво підвищуючи загальну довговічність і продуктивність. Зниження ваги коліс зменшує інерційні сили, що передаються на елементи підвіски під час нерівностей дорожнього покриття, зменшуючи навантаження на амортизатори, пружини та точки кріплення. Це зменшення динамічного навантаження подовжує термін служби компонентів, одночасно покращуючи комфорт їзди та точність керування. Математичний зв'язок між непідвісною масою та продуктивністю підвіски демонструє вимірюване поліпшення опору втомленню в багатьох взаємопов’язаних системах.

Компоненти системи керування піддаються меншому навантаженню через зниження інерції коліс, особливо під час зміни напрямку руху та пересування по нерівній дорозі. Системи гідропосилання керма працюють ефективніше за умов зменшення маси коліс, оскільки навантаження на насоси, шланги та механізми кермового приводу знижується. Зменшення зусиль, необхідних для обертання коліс, призводить до подовження терміну служби компонентів і підвищення надійності системи. Електронні системи контролю стабільності та антиблокувальні системи гальмів також отримують переваги від більш передбачуваної динаміки коліс, що підвищує їх ефективність і зменшує навантаження на системи.

Зменшення ваги завдяки колесам з алюмінієвого сплаву забезпечує вимірні покращення ефективності трансмісії та довговічності компонентів. Зниження обертової маси потребує менше енергії для прискорення та гальмування, що зменшує навантаження на двигун, трансмісію та компоненти карданної передачі. Це підвищення ефективності призводить до зниження інтенсивності зносу зчеплення, гідротрансформаторів і диференціалів. Сукупний ефект від підвищеної ефективності полягає у подовженні міжсервісних інтервалів та підвищенні загальної надійності автомобіля.

Переваги паливної системи виникають через зниження навантаження на двигун, що призводить до більш ефективних циклів згоряння та зменшення зносу компонентів. Опори двигуна, опори трансмісії та підтримки карданної передачі мають нижче динамічне навантаження через зменшені сили прискорення, необхідні для руху коліс. Ці поліпшення сприяють подовженню терміну служби двигуна, зменшенню потреби у технічному обслуговуванні та підвищенню загальної міцності автомобіля протягом усього терміну його експлуатації.

Сучасні алюмінієві сплави коліс включають передові системи захисних покриттів, які забезпечують виняткову стійкість до корозії та хімічного впливу. Багатошарові процеси нанесення покриттів, включаючи грунтовки, кольорові шари та прозорі захисні покриття, створюють бар'єрні системи, що запобігають проникненню вологи, дорожнього солі та атмосферних забруднювачів до основного алюмінієвого матеріалу. Ці захисні системи проходять суворі випробування, щоб забезпечити їфективність у екстремальних умовах, включаючи вплив солі на узбережжях, промислові забруднення та важкі погодні цикли.

Механізми електрохімічного захисту, притаманні утворенню оксиду алюмінію, створюють властивості самовідновлення, що зберігають стійкість до корозії навіть за наявності незначних пошкоджень поверхневих покриттів. Природний пасивний шар, який утворюється на поверхні алюмінію, забезпечує постійний захист від окиснення та хімічного впливу. Процеси контролю якості гарантують міцність зчеплення покриття та рівномірність його товщини, забезпечуючи довготривалий захист, який значно подовжує термін служби коліс у порівнянні з традиційними матеріалами.

Хімічна стійкість алюмінієвих сплавів забезпечує вищу довговічність при експозиції дорожніх хімікатів, засобів для чищення та промислових середовищ. Стійкість до впливу хлоридів від дорожньої солі запобігає утворенню пітінгу та щілинної корозії, яка часто вражає інші матеріали коліс. Стабільність алюмінієвих сплавів при коливаннях pH, характерних для типових автомобільних умов, забезпечує стабільну роботу без погіршення механічних властивостей.

Процедури очищення та технічного обслуговування дисків з алюмінієвого сплаву використовують їхню природну хімічну стійкість для збереження зовнішнього вигляду та експлуатаційних характеристик протягом усього терміну служби. Сумісність із автотоварними засобами для очищення та захисними обробками дозволяє ефективно проводити технічне обслуговування без пошкодження матеріалу чи погіршення його властивостей. Ця хімічна стабільність сприяє тривалому збереженню зовнішнього вигляду та структурної цілісності з часом.

Сучасні легкосплавні диски виготовляються за допомогою складних технологічних процесів, які забезпечують стабільну якість і оптимальну довговічність. Точні методи лиття, зокрема низькотискове та формування потоком, дозволяють отримати диски з рівномірною густиною матеріалу та усунути дефекти пористості. Операції механічної обробки з комп’ютерним керуванням забезпечують розмірні допуски, що гарантують правильне посадження та збалансовану роботу на протязі всього терміну служби колеса. Протоколи забезпечення якості, включаючи неруйнівні методи контролю, дозволяють виявити потенційні дефекти до введення дисків в експлуатацію.

Теплові обробки, адаптовані до конкретного складу сплавів, оптимізують властивості матеріалу для довговічності та продуктивності. Контрольовані швидкості охолодження та температурні профілі створюють бажану структуру зерна, що максимізує опір втоми та ударну міцність. Операції остаточної обробки поверхні, включаючи механічну обробку, полірування та текстурування, підготововують колеса для нанесення покриття, одночасно видаляючи концентрації напружень, які можуть підірвати довготривалу міцність.

Суворі протоколи випробувань забезпечують відповідність алюмінієвих сплавів коліс або перевищення галузевих стандартів щодо довговічності та безпеки. Динамічні процедури випробувань імітують роки експлуатації шляхом прискореного випробування на втому, ударну міцність та циклічне навантаження. Перевірка розмірів забезпечує правильне прилягання з шинами та системами транспортного засобу, запобігаючи проблемам при встановленні, які можуть підірвати продуктивність або безпеку. Металографічний аналіз підтверджує відповідність складу сплаву та властивостей матеріалу до встановлених вимог.

Системи відстеження фіксують джерела матеріалів, параметри виробництва та результати тестів якості на всіх етапах виготовлення, забезпечуючи постійне покращення процесів і швидке виявлення потенційних проблем. Методи статистичного контролю процесів спостерігають за стабільністю виробництва та виявляють тенденції, які можуть вплинути на якість або довговічність коліс. Ці комплексні системи якості гарантують, що кожне колесо відповідає суворим вимогам до довговічності перед тим, як потрапити до кінцевого користувача.

Переваги алюмінієвих сплавів у плані довговічності полягають у знижених вимогах до обслуговування та подовжених інтервалах технічного обслуговування порівняно з традиційними матеріалами коліс. Стійкість до корозії усуває необхідність у частому нанесенні захисних покриттів або повторному фарбуванні, тоді як міцна конструкція запобігає розслабленню чи пошкодженню, характерним для інших матеріалів. Процедури очищення залишаються простими та ефективними завдяки гладкій поверхні та стійкості до хімічних впливів.

Вимоги до інспекції зосереджені на візуальному огляді та базових вимірних перевірках, а не на інтенсивних структурних оцінках. Прогнозувані моделі зносу і режими збою алюмінієвих колес дозволяють просто контролювати стан без спеціального обладнання або процедур. Це спрощення вимог до обслуговування знижує витрати на життєвий цикл при збереженні стандартів безпеки та продуктивності.

Початкові інвестиції в алюмінієві колеса зазвичай забезпечують сприятливу віддачу через зниження операційних витрат і тривалість служби. Покращення економії палива через зменшення ваги створюють безперервні економії, які накопичуються протягом терміну експлуатації автомобіля. Зменшення вимог до технічного обслуговування та продовження життя компонентів у всіх пов'язаних системах транспортних засобів приносять додаткові економічні вигоди, що виходять за рамки безпосередніх переваг роботи колес.

Залишення вартості роздрібної торгівлі та прийняття на ринку транспортних засобів, оснащених колесами з алюмінієвої сплави, забезпечують додаткові економічні стимули для їх вибору. Вигоди довговічності та зовнішнього вигляду переходять в збереження вартості автомобіля та підвищену продажність. Ці економічні фактори підтримують бізнес-заснову для вибору колес з алюмінієвої сплави для різних застосувань автомобілів та операційних вимог.

Алюмінієві колеса пропонують вищу довговічність завдяки підвищеної корозійної стійкості, кращому розсіюванню тепла та оптимізованим характеристикам розподілу напруг. Хоча сталеві колеса можуть здаватися більш міцними, алюмінієві сплави забезпечують довше термін служби в типових умовах автомобілів через їх стійкість до ржавчини та деградації навколишнього середовища. Знижена вага також зменшує навантаження на компоненти підвіски та трансмісії, що сприяє загальній довговічності системи автомобіля.

Регулярне очищення відповідними автомобілістичними чистильниками та періодична перевірка на наявність пошкоджень або зносу є основними вимогами до обслуговування колес з алюмінієвої сплави. Уникання жорстких хімічних речовин або абразивних методів очищення допомагає зберегти захисні покриття, а правильні специфікації крутного моменту під час монтажу та ротаційних послуг забезпечують оптимальну продуктивність. Професійна переробка може бути необхідна, якщо пошкодження покриття, але це зазвичай рідко при належній догляді.

Багато видів пошкоджень колес з алюмінієвого сплаву можуть бути професійно відремонтовані за допомогою спеціалізованих методів, включаючи зварювання, обробку і обробку. Косметичні пошкодження, такі як висипання на боці або незначні вбої, часто добре реагують на послуги з ремонту, в той час як структурні пошкодження вимагають ретельної оцінки для визначення можливості ремонту. Професійна оцінка має важливе значення для забезпечення збереження ремонтованих колес у безпеці та довговічності.

Алюмінієві колеса демонструють відмінні характеристики в різних погодних умовах завдяки їх корозійній стійкості та тепловим властивостям. Застосування в холодних умовах користується зниженою чутливістю до теплових ударів, а переваги роботи в жарких кліматах включають переважні можливості розсіювання тепла. Системи захисного покриття забезпечують стійкість до екологічних проблем, включаючи вплив солі, екстремальні температури та циклічний вологість, які характеризують суворі погодні умови.

Гарячі новини

Гарячі новини