La industria automotriz ha sido testigo de avances notables en rueda tecnología, con llantas de aleación de aluminio emergiendo como una opción superior para mejorar la durabilidad y el rendimiento del vehículo. Estos componentes ligeros pero resistentes han revolucionado la forma en que los vehículos manejan el estrés, la distribución del peso y la longevidad general. Los conductores modernos reconocen cada vez más que la elección de las llantas afecta significativamente no solo el atractivo estético, sino también características fundamentales del vehículo, incluyendo la eficiencia de combustible, la precisión en el manejo y la integridad estructural. Comprender los mecanismos mediante los cuales estos sistemas avanzados de llantas contribuyen a la durabilidad del vehículo proporciona información valiosa para entusiastas de la automoción, gestores de flotas y profesionales del sector que buscan soluciones de rendimiento óptimo.

La base de las ruedas de aleación de aluminio radica en su sofisticada composición metalúrgica, que combina aluminio con elementos de aleación cuidadosamente seleccionados, como magnesio, silicio y cobre. Esta combinación precisa crea una matriz de material que ofrece unas relaciones excepcionales de resistencia respecto al peso, manteniendo al mismo tiempo una superior resistencia a la corrosión. La estructura cristalina de estas aleaciones proporciona una mayor resistencia a la fatiga, permitiendo que las ruedas soporten millones de ciclos de esfuerzo sin comprometer su integridad estructural. Los procesos de fabricación, incluidos el tratamiento térmico y el enfriamiento controlado, optimizan la estructura granular, dando como resultado ruedas que demuestran una durabilidad notable bajo diversas condiciones de funcionamiento.

Los ingenieros han desarrollado múltiples grados de aleaciones específicamente diseñados para diferentes aplicaciones automotrices, desde automóviles deportivos de alto rendimiento hasta vehículos comerciales pesados. Cada formulación aborda requisitos específicos de durabilidad manteniendo al mismo tiempo las ventajas fundamentales del peso reducido y la mejora en la disipación del calor. Las características de enlace molecular de estas aleaciones especializadas crean resistencia a la propagación de grietas, extendiendo significativamente la vida útil de las ruedas en comparación con los materiales tradicionales. Las medidas de control de calidad durante la producción garantizan propiedades de material consistentes en cada rueda, eliminando puntos débiles que podrían comprometer la durabilidad a largo plazo.

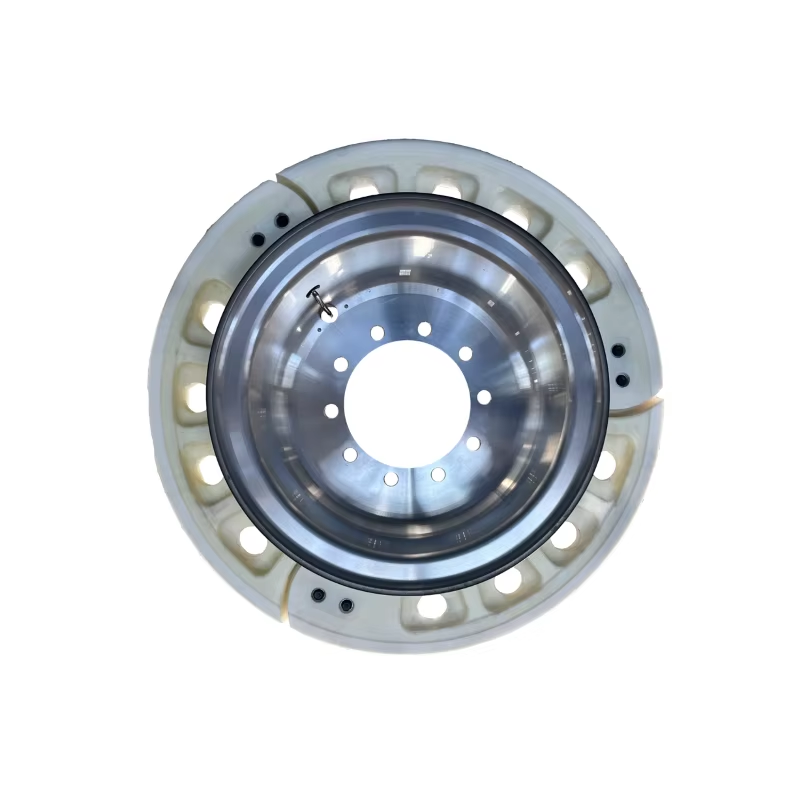

El diseño geométrico de las ruedas de aleación de aluminio incorpora principios de ingeniería sofisticados que optimizan la distribución de tensiones en toda la estructura de la rueda. Los patrones de los rayos, los perfiles de la llanta y las configuraciones del buje funcionan de forma sinérgica para canalizar las fuerzas provenientes de los impactos en la carretera, las cargas de frenado y los esfuerzos de curva a través de trayectorias predeterminadas. Este enfoque ingenieril evita puntos de concentración de tensiones que normalmente conducen a fallos prematuros en diseños de ruedas convencionales. El análisis asistido por computadora y la modelización por elementos finitos guían el desarrollo de geometrías de ruedas que maximizan la durabilidad mientras minimizan las penalizaciones de peso.

Las características de transferencia de carga de las ruedas de aleación de aluminio demuestran un rendimiento superior en condiciones dinámicas, gestionando eficazmente las fuerzas complejas generadas durante la aceleración, el frenado y los cambios de dirección. La flexibilidad inherente de las aleaciones de aluminio permite una deformación controlada bajo cargas extremas, absorbiendo energía que de otro modo dañaría los componentes de la suspensión del vehículo o las estructuras del chasis. Esta capacidad de absorción de energía contribuye significativamente a la durabilidad general del vehículo al proteger a los sistemas interconectados de la transmisión excesiva de tensiones.

La gestión térmica representa un factor crítico en la durabilidad de las ruedas, particularmente en condiciones de operación exigentes, como frenadas intensas o situaciones de conducción a alta velocidad. Llantas de aleación de aluminio destacan en la disipación de calor debido a sus superiores propiedades de conductividad térmica, canalizando eficazmente el calor lejos de los componentes del freno y las zonas de contacto del neumático. El aumento del área superficial proporcionado por los diseños de radios y los canales de ventilación crea múltiples vías para el enfriamiento por convección, manteniendo temperaturas óptimas de funcionamiento incluso durante un uso sostenido de alto rendimiento.

La regulación de la temperatura mediante una transferencia de calor eficiente evita daños por ciclos térmicos que comúnmente afectan a los materiales de las ruedas con el tiempo. La capacidad natural del aluminio para conducir y radiar calor ayuda a mantener propiedades del material consistentes, previniendo tensiones térmicas que podrían provocar grietas por fatiga o cambios dimensionales. Esta estabilidad térmica contribuye directamente a una mayor vida útil de la rueda y al mantenimiento de sus características de rendimiento durante todo el intervalo de servicio. Técnicas avanzadas de fabricación crean pasajes internos de refrigeración y texturas superficiales optimizadas que mejoran aún más las capacidades de gestión térmica.

La relación entre el rendimiento térmico de las ruedas y la durabilidad del sistema de frenos crea ventajas significativas para la longevidad general del vehículo. La mejor disipación de calor de las ruedas de aleación de aluminio reduce las temperaturas de los componentes de freno, extendiendo la vida útil de las almohadillas, rotores y sistemas de fluido de freno. Las temperaturas de funcionamiento más bajas minimizan los fenómenos de desvanecimiento del freno, manteniendo un rendimiento de frenado constante y reduciendo las tasas de desgaste en todo el sistema de frenado. Esta gestión térmica contribuye a reducir los requisitos de mantenimiento y a ampliar los intervalos de sustitución de los componentes.

Los ciclos de expansión y contracción relacionados con el calor en los componentes de frenos montados en ruedas se benefician del ambiente térmico estable creado por la transferencia de calor eficiente de la aleación de aluminio. La reducción de la tensión térmica en las pinzas de freno, el hardware de montaje y los puntos de fijación del rotor evita el aflojamiento, la deformación y el desgaste prematuro. El efecto acumulativo de una mejor gestión térmica va más allá de los componentes individuales para mejorar la durabilidad y fiabilidad de todo el sistema de frenado del vehículo.

La reducción del peso sin muelles lograda a través de las ruedas de aleación de aluminio crea beneficios en cascada en todos los sistemas mecánicos del vehículo, mejorando significativamente la durabilidad y el rendimiento general. El menor peso de la rueda reduce las fuerzas de inercia transmitidas a los componentes de la suspensión durante las irregularidades de la superficie de la carretera, disminuyendo la tensión en los amortiguadores, resortes y puntos de montaje. Esta reducción de la carga dinámica prolonga la vida útil de los componentes al tiempo que mejora la calidad de conducción y la precisión de manejo. La relación matemática entre el peso sin muelles y el rendimiento de la suspensión demuestra mejoras mensurables en la resistencia a la fatiga en múltiples sistemas interconectados.

Los componentes del sistema de dirección experimentan cargas reducidas debido a la disminución de la inercia de las ruedas, particularmente durante los cambios de dirección y las variaciones de la superficie de la carretera. Los sistemas de dirección asistida funcionan de manera más eficiente con un peso de rueda reducido, experimentando menos tensión en las bombas, mangueras y conjuntos de engranajes de dirección. El esfuerzo reducido requerido para el movimiento de las ruedas se traduce en una vida útil prolongada de los componentes y una mayor fiabilidad del sistema. Los sistemas electrónicos de control de estabilidad y de frenado antibloqueo también se benefician de una dinámica de ruedas más predecible, mejorando su eficacia y reduciendo al mismo tiempo la tensión del sistema.

La reducción de peso proporcionada por las ruedas de aleación de aluminio crea mejoras medibles en la eficiencia del tren de transmisión y la longevidad de los componentes. La masa de rotación reducida requiere menos energía para los ciclos de aceleración y desaceleración, disminuyendo la tensión en los componentes del motor, la transmisión y la línea de transmisión. Esta mejora de la eficiencia se traduce en tasas de desgaste reducidas para los embragues, convertidores de par y conjuntos de diferenciales. El efecto acumulativo de la mejora de la eficiencia amplía los intervalos de mantenimiento de los componentes al tiempo que mejora la fiabilidad general del vehículo.

Los beneficios del sistema de combustible surgen de la reducción de los requisitos de carga del motor, lo que conduce a ciclos de combustión más eficientes y a un menor desgaste de los componentes. Los soportes de los motores, las transmisiones y las líneas de transmisión experimentan cargas dinámicas más bajas debido a las fuerzas de aceleración reducidas necesarias para el movimiento de las ruedas. Estas mejoras contribuyen a una mayor vida útil del motor, a una menor necesidad de mantenimiento y a una mayor durabilidad general del vehículo durante toda su vida útil.

Las ruedas modernas de aleación de aluminio incorporan sistemas avanzados de recubrimiento protector que proporcionan una resistencia excepcional a la corrosión ambiental y al ataque químico. Los procesos de recubrimiento de múltiples capas, incluidas las aplicaciones de imprimación, las capas de color y los acabados protectores transparentes, crean sistemas de barrera que evitan que la humedad, la sal de carretera y los contaminantes atmosféricos lleguen al material de aluminio base. Estos sistemas de protección se someten a pruebas rigurosas para garantizar su rendimiento en condiciones ambientales extremas, incluida la exposición a la sal costera, la contaminación industrial y los ciclos climáticos severos.

Los mecanismos de protección electroquímicos inherentes a la formación de óxido de aluminio crean propiedades de autocuración que mantienen la resistencia a la corrosión incluso cuando los recubrimientos superficiales sufren daños menores. La capa de pasivación natural que se forma en las superficies de aluminio proporciona una protección continua contra la oxidación y el ataque químico. Los procesos de control de calidad garantizan la adherencia del recubrimiento y la consistencia del grosor, proporcionando una protección a largo plazo que extiende la vida útil de la rueda significativamente más allá de los materiales convencionales.

Las características de resistencia química de las ruedas de aleación de aluminio proporcionan una durabilidad superior cuando se exponen a productos químicos de carretera, agentes de limpieza y entornos industriales. La resistencia al ataque de cloruro por aplicaciones de sal de carretera evita la corrosión por hoyos y grietas que comúnmente afecta a otros materiales de ruedas. La estabilidad de las aleaciones de aluminio bajo las variaciones de pH que se encuentran en entornos típicos de automoción garantiza un rendimiento constante sin degradación de las propiedades mecánicas.

Los procedimientos de limpieza y mantenimiento de las ruedas de aleación de aluminio utilizan su resistencia química inherente para mantener el aspecto y el rendimiento durante toda su vida útil. La compatibilidad con los productos de limpieza y los tratamientos protectores para automóviles permite un mantenimiento eficaz sin daños materiales ni degradación de la propiedad. Esta estabilidad química contribuye a la conservación de la apariencia y la integridad estructural a lo largo del tiempo.

Las ruedas de aleación de aluminio contemporáneas se benefician de procesos de fabricación sofisticados que garantizan una calidad constante y características de durabilidad óptimas. Las técnicas de fundición de precisión, incluidos los métodos de baja presión y de flujo, crean ruedas con densidad de material uniforme y defectos de porosidad eliminados. Las operaciones de mecanizado controladas por ordenador logran tolerancias dimensionales que aseguran el ajuste adecuado y el funcionamiento equilibrado durante toda la vida útil de la rueda. Los protocolos de garantía de calidad, incluidos los ensayos no destructivos, identifican posibles defectos antes de que las ruedas entren en servicio.

Los procesos de tratamiento térmico adaptados a composiciones específicas de aleaciones optimizan las propiedades del material para su durabilidad y rendimiento. Las tasas de enfriamiento controladas y los perfiles de temperatura crean estructuras de grano deseadas que maximizan la resistencia a la fatiga y la resistencia al impacto. Las operaciones de acabado de la superficie, incluido el mecanizado, el pulido y la texturizado, preparan las ruedas para la aplicación de recubrimiento al tiempo que eliminan las concentraciones de estrés que podrían comprometer la durabilidad a largo plazo.

Los protocolos de prueba rigurosos aseguran que las ruedas de aleación de aluminio cumplan o superen los estándares de la industria para la durabilidad y el rendimiento de seguridad. Los procedimientos de ensayo dinámico simulan años de condiciones de servicio mediante ensayos acelerados de fatiga, ensayos de impacto y evaluaciones de ciclos de carga. La verificación dimensional garantiza el correcto montaje con los neumáticos y los sistemas del vehículo, evitando problemas de instalación que podrían comprometer el rendimiento o la seguridad. El análisis metalúrgico confirma que la composición de la aleación y las propiedades del material cumplen con los requisitos especificados.

Los sistemas de trazabilidad rastrean las fuentes de materiales, los parámetros de producción y los resultados de las pruebas de calidad durante todo el proceso de fabricación, lo que permite una mejora continua y una rápida identificación de posibles problemas. Los métodos estadísticos de control de procesos controlan la coherencia de la producción e identifican tendencias que podrían afectar a la calidad o durabilidad de las ruedas. Estos sistemas de calidad completos garantizan que cada rueda cumpla con estrictos requisitos de durabilidad antes de llegar a los usuarios finales.

Las ventajas de durabilidad de las ruedas de aleación de aluminio se traducen en una menor necesidad de mantenimiento y intervalos de servicio más largos en comparación con los materiales de ruedas convencionales. La resistencia a la corrosión elimina la necesidad de tratamientos de protección frecuentes o procedimientos de acabado, mientras que la integridad estructural evita los problemas de aflojamiento o falla comunes con otros materiales. Los procedimientos de limpieza siguen siendo simples y eficaces debido a los acabados de superficie lisos y a las propiedades de resistencia química.

Los requisitos de inspección se centran en el examen visual y verificaciones dimensionales básicas, en lugar de evaluaciones estructurales intensivas. Los patrones predecibles de desgaste y modos de falla de las ruedas de aleación de aluminio permiten un monitoreo sencillo del estado sin necesidad de equipos o procedimientos especializados. Esta simplificación de los requisitos de mantenimiento reduce los costos durante el ciclo de vida, manteniendo al mismo tiempo los estándares de seguridad y rendimiento.

La inversión inicial en ruedas de aleación de aluminio generalmente ofrece un retorno favorable mediante la reducción de costos operativos y una mayor vida útil. Las mejoras en el consumo de combustible derivadas de la reducción de peso generan ahorros continuos que se acumulan durante el período operativo del vehículo. La menor necesidad de mantenimiento y la vida útil prolongada de los componentes en los sistemas relacionados del vehículo contribuyen con beneficios económicos adicionales más allá de las ventajas inmediatas del rendimiento de las ruedas.

La retención del valor de reventa y la aceptación en el mercado de vehículos equipados con ruedas de aleación de aluminio proporcionan incentivos económicos adicionales para su selección. Las ventajas en durabilidad y apariencia se traducen en un valor del vehículo sostenido y una mayor comercialización. Estos factores económicos respaldan la justificación empresarial para la selección de ruedas de aleación de aluminio en diversas aplicaciones vehiculares y requisitos operativos.

Las ruedas de aleación de aluminio ofrecen una durabilidad superior gracias a su mayor resistencia a la corrosión, mejor disipación del calor y características optimizadas de distribución de tensiones. Aunque las ruedas de acero pueden parecer más robustas, las aleaciones de aluminio ofrecen una vida útil más larga bajo condiciones automotrices típicas debido a su resistencia a la oxidación y a la degradación ambiental. El peso reducido también disminuye la tensión sobre los componentes de suspensión y transmisión, contribuyendo a la durabilidad general del sistema del vehículo.

La limpieza regular con limpiadores automotrices adecuados y la inspección periódica para detectar daños o desgaste representan los principales requisitos de mantenimiento para las ruedas de aleación de aluminio. Evitar productos químicos agresivos o métodos de limpieza abrasivos ayuda a preservar los recubrimientos protectores, mientras que el uso de especificaciones correctas de par de apriete durante la instalación y los servicios de rotación garantiza un rendimiento óptimo. Puede ser necesario un reacondicionamiento profesional si ocurre daño en el recubrimiento, aunque esto generalmente es infrecuente con el cuidado adecuado.

Muchos tipos de daños en las llantas de aleación de aluminio pueden repararse profesionalmente utilizando técnicas especializadas que incluyen soldadura, mecanizado y procesos de acabado. Los daños estéticos, como rayones por bordillos o abolladuras menores, suelen responder bien a los servicios de reparación, mientras que los daños estructurales requieren una evaluación cuidadosa para determinar la viabilidad de la reparación. Es esencial una evaluación profesional para garantizar que las llantas reparadas mantengan sus características de seguridad y durabilidad.

Las ruedas de aleación de aluminio demuestran un excelente rendimiento en diversas condiciones climáticas debido a su resistencia a la corrosión y sus propiedades térmicas. Las aplicaciones en climas fríos se benefician de una menor sensibilidad al choque térmico, mientras que las ventajas del rendimiento en climas cálidos incluyen capacidades superiores de disipación de calor. Los sistemas de recubrimiento protector ofrecen resistencia frente a agresiones ambientales, incluyendo exposición a sal, extremos de temperatura y ciclos de humedad, que caracterizan las condiciones climáticas severas.

Noticias Calientes

Noticias Calientes