L'industrie automobile a connu des progrès remarquables en roue technologie, avec roues en alliage d'aluminium l'émergence des jantes en alliage d'aluminium comme choix supérieur pour améliorer la durabilité et les performances du véhicule. Ces composants légers mais robustes ont révolutionné la manière dont les véhicules gèrent les contraintes, la répartition du poids et la longévité globale. Les conducteurs modernes reconnaissent de plus en plus que le choix des jantes influence non seulement l'attrait esthétique, mais aussi des caractéristiques fondamentales du véhicule telles que l'efficacité énergétique, la précision de la tenue de route et l'intégrité structurelle. Comprendre les mécanismes par lesquels ces systèmes de jantes avancés contribuent à la durabilité du véhicule offre des informations précieuses aux passionnés d'automobile, aux gestionnaires de flottes et aux professionnels du secteur souhaitant des solutions optimales en matière de performance.

La base des jantes en alliage d'aluminium réside dans leur composition métallurgique sophistiquée, qui combine l'aluminium à des éléments d'alliage soigneusement sélectionnés tels que le magnésium, le silicium et le cuivre. Ce mélange précis crée une matrice de matériau offrant d'excellents rapports résistance-poids tout en conservant une résistance supérieure à la corrosion. La structure cristalline de ces alliages assure une meilleure résistance à la fatigue, permettant aux jantes de supporter des millions de cycles de contrainte sans compromettre leur intégrité structurelle. Des procédés de fabrication incluant le traitement thermique et un refroidissement contrôlé optimisent la structure du grain, produisant des jantes qui font preuve d'une durabilité remarquable dans des conditions de fonctionnement variées.

Les ingénieurs ont développé plusieurs nuances d'alliages spécialement conçues pour différentes applications automobiles, allant des voitures de sport hautes performances aux véhicules commerciaux lourds. Chaque formulation répond à des exigences spécifiques de durabilité tout en conservant les avantages fondamentaux liés à la réduction du poids et à une meilleure dissipation de la chaleur. Les caractéristiques de liaison moléculaire de ces alliages spécialisés confèrent une résistance à la propagation des fissures, prolongeant ainsi considérablement la durée de vie des roues par rapport aux matériaux traditionnels. Les mesures de contrôle qualité lors de la production garantissent des propriétés matérielles uniformes sur chaque roue, éliminant les points faibles pouvant compromettre la durabilité à long terme.

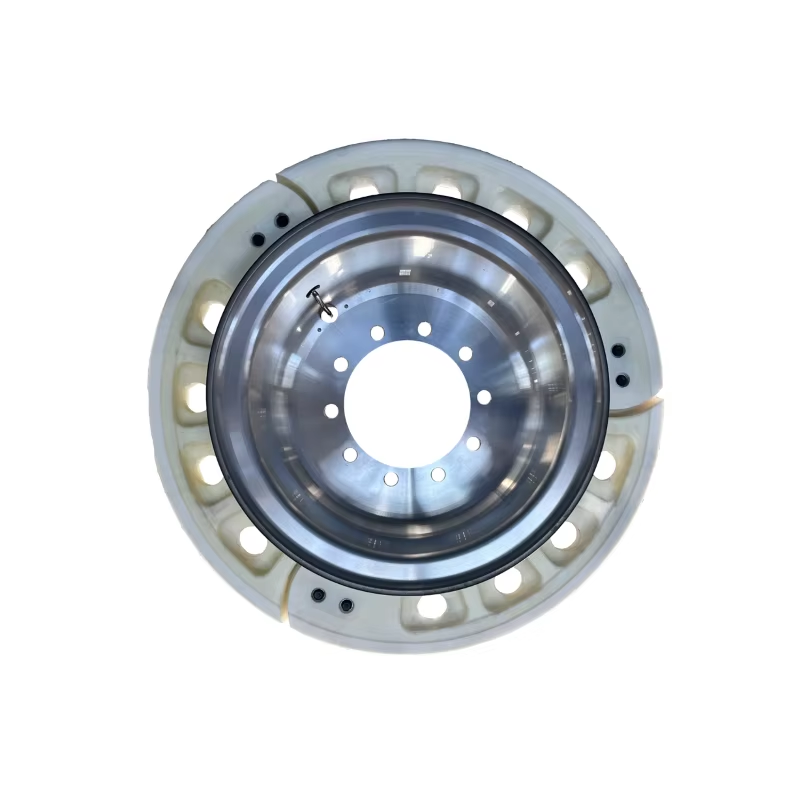

La conception géométrique des jantes en alliage d'aluminium intègre des principes d'ingénierie sophistiqués qui optimisent la répartition des contraintes sur l'ensemble de la structure de la jante. Les motifs des rayons, les profils de la jante et les configurations du moyeu fonctionnent de manière synergique pour diriger les forces provenant des chocs routiers, des charges de freinage et des contraintes en virage à travers des trajets prédéterminés. Cette approche conçue évite les points de concentration de contraintes qui conduisent généralement à une défaillance prématurée dans les conceptions de jantes conventionnelles. L'analyse assistée par ordinateur et la modélisation par éléments finis guident le développement de géométries de jantes qui maximisent la durabilité tout en minimisant les pénalités de poids.

Les caractéristiques de transfert de charge des roues en alliage d'aluminium démontrent une performance supérieure dans des conditions dynamiques, gérant efficacement les forces complexes générées lors de l'accélération, du freinage et des changements de direction. La flexibilité inhérente des alliages d'aluminium permet une déformation contrôlée sous des charges extrêmes, absorbant de l'énergie qui endommagerait autrement les composants de suspension du véhicule ou les structures du châssis. Cette capacité d'absorption d'énergie contribue de manière significative à la durabilité globale du véhicule en protégeant les systèmes interconnectés contre une transmission excessive des contraintes.

La gestion thermique représente un facteur essentiel de durabilité des roues, en particulier dans des conditions de fonctionnement difficiles telles que le freinage intensif ou les scénarios de conduite à grande vitesse. Roues en alliage d'aluminium ils sont excellents en dissipation de chaleur grâce à leurs propriétés de conductivité thermique supérieures, qui permettent de canaliser efficacement la chaleur des composants de freinage et des patchs de contact des pneus. L'augmentation de la surface fournie par les spokes et les canaux de ventilation crée plusieurs voies de refroidissement par convection, maintenant des températures de fonctionnement optimales même lors d'une utilisation soutenue à haute performance.

La régulation de la température par un transfert de chaleur efficace empêche les dommages thermiques qui affectent généralement les matériaux de roue au fil du temps. La capacité naturelle de l'aluminium à conduire et à émettre de la chaleur aide à maintenir des propriétés de matériau cohérentes, empêchant le stress thermique qui peut entraîner des fissurations par fatigue ou des changements dimensionnels. Cette stabilité thermique contribue directement à prolonger la durée de vie des roues et à maintenir les caractéristiques de performance tout au long de l'intervalle de service. Des techniques de fabrication avancées créent des passages de refroidissement internes et des textures de surface optimisées qui améliorent encore les capacités de gestion de la chaleur.

La relation entre les performances thermiques des roues et la durabilité du système de freinage crée des avantages significatifs pour la longévité globale du véhicule. La dissipation de chaleur améliorée des roues en alliage d'aluminium réduit la température des composants des freins, prolongeant la durée de vie des plaquettes, des rotors et des systèmes de liquide de freinage. Des températures de fonctionnement plus basses réduisent les phénomènes de décoloration des freins, en maintenant des performances d'arrêt constantes et en réduisant les taux d'usure de l'ensemble du système de freinage. Cette gestion thermique contribue à réduire les besoins d'entretien et à allonger les intervalles de remplacement des composants.

Les cycles d'expansion et de contraction liés à la chaleur dans les composants de freinage montés sur roue bénéficient de l'environnement thermique stable créé par le transfert de chaleur efficace de l'alliage d'aluminium. La réduction de la contrainte thermique sur les étriers de frein, le matériel de montage et les points de fixation du rotor empêche le relâchement, la déformation et l'usure prématurée. L'effet cumulatif d'une meilleure gestion thermique va au-delà des composants individuels pour améliorer la durabilité et la fiabilité de l'ensemble du système de freinage du véhicule.

La réduction du poids non suspendu obtenue grâce aux roues en alliage d'aluminium crée des avantages en cascade dans tous les systèmes mécaniques du véhicule, améliorant considérablement la durabilité et les performances globales. Le poids inférieur de la roue réduit les forces d'inertie transmises aux composants de la suspension lors d'irrégularités de la surface de la route, ce qui réduit la contrainte sur les amortisseurs, les ressorts et les points de montage. Cette réduction de la charge dynamique prolonge la durée de vie des composants tout en améliorant la qualité de conduite et la précision de la conduite. La relation mathématique entre le poids non suspendu et les performances de la suspension démontre des améliorations mesurables de la résistance à la fatigue dans plusieurs systèmes interconnectés.

Les composants du système de direction subissent des charges réduites en raison d'une diminution de l'inertie de la roue, en particulier lors de changements de direction et de variations de la surface de la route. Les systèmes de direction assistée fonctionnent plus efficacement avec un poids de roue réduit, et les pompes, les tuyaux et les ensembles de direction sont moins sollicités. La réduction de l'effort requis pour le mouvement des roues se traduit par une durée de vie prolongée des composants et une fiabilité accrue du système. Les systèmes électroniques de contrôle de la stabilité et de freinage antiblocage bénéficient également d'une dynamique des roues plus prévisible, ce qui améliore leur efficacité tout en réduisant la contrainte du système.

La réduction de poids apportée par les roues en alliage d'aluminium crée des améliorations mesurables de l'efficacité du groupe motopropulseur et de la longévité des composants. Une masse de rotation réduite nécessite moins d'énergie pour les cycles d'accélération et de décélération, ce qui réduit la pression sur les composants du moteur, de la transmission et de la transmission. Cette amélioration de l'efficacité se traduit par une réduction des taux d'usure des embrayages, des convertisseurs de couple et des ensembles de différentiel. L'effet cumulatif de l'amélioration de l'efficacité augmente les intervalles de service des composants tout en améliorant la fiabilité globale du véhicule.

Les avantages du système de carburant résultent de la réduction des exigences de charge du moteur, ce qui entraîne des cycles de combustion plus efficaces et une usure réduite des composants. Les supports moteur, les supports de transmission et les supports de transmission subissent des charges dynamiques plus faibles en raison de la réduction des forces d'accélération nécessaires au mouvement de la roue. Ces améliorations contribuent à prolonger la durée de vie du moteur, à réduire les besoins d'entretien et à améliorer la durabilité globale du véhicule tout au long de sa durée de vie.

Les jantes modernes en alliage d'aluminium intègrent des systèmes de revêtement avancés qui offrent une résistance exceptionnelle à la corrosion environnementale et aux attaques chimiques. Des procédés de revêtement multicouches, comprenant des couches de primaire, des peintures colorées et des finitions protectrices transparentes, créent des systèmes barrières empêchant l'humidité, le sel de voirie et les polluants atmosphériques d'atteindre le matériau aluminium de base. Ces systèmes protecteurs font l'objet de tests rigoureux afin d'assurer leurs performances dans des conditions environnementales extrêmes, notamment l'exposition au sel en milieu côtier, la pollution industrielle et les cycles climatiques sévères.

Les mécanismes de protection électrochimique inhérents à la formation d'oxyde d'aluminium confèrent des propriétés d'autoréparation qui maintiennent la résistance à la corrosion même lorsque les revêtements de surface subissent des dommages mineurs. La couche de passivation naturelle qui se forme sur les surfaces en aluminium assure une protection continue contre l'oxydation et les attaques chimiques. Les processus de contrôle qualité garantissent l'adhérence du revêtement ainsi qu'une épaisseur uniforme, offrant une protection à long terme qui prolonge considérablement la durée de service des roues par rapport aux matériaux conventionnels.

Les caractéristiques de résistance chimique des jantes en alliage d'aluminium assurent une durabilité supérieure lorsqu'elles sont exposées aux produits chimiques routiers, aux agents de nettoyage et aux environnements industriels. La résistance à l'attaque par les chlorures provenant du sel répandu sur les routes empêche la corrosion par piqûres et la corrosion sous crevice, fréquentes sur d'autres matériaux de jantes. La stabilité des alliages d'aluminium face aux variations de pH rencontrées dans les environnements automobiles typiques assure une performance constante sans dégradation des propriétés mécaniques.

Les procédures de nettoyage et d'entretien des jantes en alliage d'aluminium exploitent leur résistance chimique intrinsèque afin de préserver l'apparence et les performances tout au long de leur durée de service. La compatibilité avec les produits de nettoyage et les traitements protecteurs automobiles permet un entretien efficace sans endommager le matériau ni dégrader ses propriétés. Cette stabilité chimique contribue à une conservation prolongée de l'aspect esthétique et de l'intégrité structurelle au fil du temps.

Les jantes contemporaines en alliage d'aluminium bénéficient de procédés de fabrication sophistiqués qui garantissent une qualité constante et des caractéristiques optimales de durabilité. Des techniques de moulage de précision, telles que les méthodes à basse pression et par formage longitudinal, produisent des jantes présentant une densité de matière uniforme et éliminent les défauts de porosité. Des opérations d'usinage assistées par ordinateur atteignent des tolérances dimensionnelles assurant un montage correct et un fonctionnement équilibré tout au long de la durée de service de la jante. Des protocoles d'assurance qualité, incluant des essais non destructifs, permettent d'identifier d'éventuels défauts avant que les jantes ne soient mises en service.

Les procédés de traitement thermique adaptés à des compositions spécifiques d'alliages optimisent les propriétés du matériau en termes de durabilité et de performance. Des taux de refroidissement maîtrisés et des profils de température permettent d'obtenir des structures granulaires souhaitées, maximisant ainsi la résistance à la fatigue et la ténacité au choc. Les opérations de finition de surface, incluant l'usinage, le polissage et le texturage, préparent les jantes à recevoir un revêtement tout en éliminant les concentrations de contraintes pouvant compromettre la durabilité à long terme.

Des protocoles rigoureux de tests garantissent que les jantes en alliage d'aluminium répondent ou surpassent les normes industrielles en matière de durabilité et de sécurité. Des procédures dynamiques de test simulent des années d'utilisation par des essais accélérés de fatigue, des essais d'impact et des évaluations de cycles de charge. La vérification dimensionnelle assure un ajustement correct avec les pneus et les systèmes du véhicule, évitant ainsi les problèmes d'installation susceptibles de nuire à la performance ou à la sécurité. L'analyse métallurgique confirme que la composition de l'alliage et les propriétés du matériau respectent les exigences spécifiées.

Les systèmes de traçabilité suivent les sources des matériaux, les paramètres de production et les résultats des tests de qualité tout au long du processus de fabrication, permettant une amélioration continue et une identification rapide des problèmes potentiels. Les méthodes de contrôle statistique des procédés surveillent la régularité de la production et identifient les tendances pouvant affecter la qualité ou la durabilité des roues. Ces systèmes complets de qualité garantissent que chaque roue répond à des exigences strictes en matière de durabilité avant d'atteindre les utilisateurs finaux.

Les avantages en termes de durabilité des roues en alliage d'aluminium se traduisent par des besoins de maintenance réduits et des intervalles d'entretien prolongés par rapport aux matériaux de roue conventionnels. La résistance à la corrosion élimine le besoin de traitements protecteurs fréquents ou de retouches, tandis que l'intégrité structurelle prévient les problèmes de desserrage ou de rupture courants avec d'autres matériaux. Les procédures de nettoyage restent simples et efficaces grâce aux finitions de surface lisses et aux propriétés de résistance chimique.

Les exigences d'inspection portent principalement sur l'examen visuel et les vérifications dimensionnelles de base, plutôt que sur des évaluations structurelles approfondies. Les modes prévisibles d'usure et de défaillance des jantes en alliage d'aluminium permettent une surveillance simple de leur état, sans nécessiter d'équipement ou de procédures spécialisés. Cette simplification des exigences de maintenance réduit les coûts sur tout le cycle de vie, tout en maintenant les normes de sécurité et de performance.

L'investissement initial dans des jantes en alliage d'aluminium offre généralement un retour favorable grâce à la réduction des coûts opérationnels et à une durée de service prolongée. Les gains en efficacité énergétique découlant de la légèreté génèrent des économies continues qui s'accumulent pendant toute la période d'utilisation du véhicule. La réduction des besoins de maintenance et la durée de vie prolongée des composants des systèmes associés du véhicule apportent des avantages économiques supplémentaires allant au-delà des seuls bénéfices liés aux performances immédiates des jantes.

La conservation de la valeur de revente et l'acceptation sur le marché des véhicules équipés de jantes en alliage d'aluminium constituent des incitations économiques supplémentaires à leur sélection. Les avantages en termes de durabilité et d'esthétique se traduisent par une préservation de la valeur du véhicule et une meilleure commercialisation. Ces facteurs économiques renforcent l'intérêt commercial pour le choix de jantes en alliage d'aluminium dans diverses applications automobiles et selon des exigences opérationnelles variées.

Les jantes en alliage d'aluminium offrent une durabilité supérieure grâce à leur meilleure résistance à la corrosion, à une dissipation thermique plus efficace et à une répartition optimisée des contraintes. Bien que les jantes en acier puissent sembler plus robustes, les alliages d'aluminium assurent une durée de vie plus longue dans des conditions automobiles typiques, en raison de leur résistance à la rouille et à la dégradation environnementale. Leur poids réduit diminue également les contraintes exercées sur les composants de suspension et de transmission, contribuant ainsi à la durabilité globale du système du véhicule.

Le nettoyage régulier avec des produits automobiles adaptés et l'inspection périodique pour détecter les dommages ou l'usure constituent les principaux besoins d'entretien des jantes en alliage d'aluminium. Éviter les produits chimiques agressifs ou les méthodes de nettoyage abrasives permet de préserver les revêtements protecteurs, tandis que le respect des spécifications de couple pendant l'installation et les opérations de rotation garantit des performances optimales. Une remise en état professionnelle peut être nécessaire en cas de dommage au revêtement, mais cela reste généralement rare avec un entretien approprié.

De nombreux types de dommages aux jantes en alliage d'aluminium peuvent être réparés professionnellement à l'aide de techniques spécialisées, notamment le soudage, l'usinage et les procédures de refinition. Les dommages esthétiques, tels que les rayures causées par les trottoirs ou les petites bosses, répondent souvent bien aux services de réparation, tandis que les dommages structurels nécessitent une évaluation minutieuse afin de déterminer la faisabilité de la réparation. Une évaluation professionnelle est essentielle pour garantir que les jantes réparées conservent leurs caractéristiques de sécurité et de durabilité.

Les jantes en alliage d'aluminium offrent des performances excellentes dans diverses conditions météorologiques grâce à leur résistance à la corrosion et à leurs propriétés thermiques. Les applications par temps froid bénéficient d'une sensibilité réduite aux chocs thermiques, tandis que les avantages en climat chaud incluent une capacité supérieure à dissiper la chaleur. Les systèmes de revêtement protecteur assurent une résistance aux agressions environnementales telles que l'exposition au sel, les extrêmes de température et les cycles d'humidité caractéristiques des conditions météorologiques sévères.

Actualités à la Une

Actualités à la Une